소형 자동차 페인트 도장부스에서 발생하는 점착성 paint aerosol 처리장치에서 제거성능

Copyright © 2015 Korean Society for Atmospheric Environment

Abstract

Small scale paint overspray booths are being operated nationwidely, for repair of passenger car body parts. paint aerosols are emitted from the paint overspray booth in operations. In paint overspray booth operations without ventilation system and air pollutants collection unit, it may land on nearby equipment. In this study a removal of sticky paint aerosol for application of the small-scale overspray paint booth. it’s cause the surface of filter bag from generated sticky paint aerosol. To remove adhesion of paint aerosol the agglomerating agents are injected and mixed with sticky paint aerosols prior to reach the filter bag. The paint spray rate was set as 10±5 g/min from airatomized spray guns in the spray booth, injection rate of agglomerating was 10±5 g/min in the mixing chamber. The filtration velocity including air pollutants varied from 0.2 m/min to 0.4 m/min. Bag cleaning air pressure was set as 5.0 kgf/min for detaching dust cake from surface of filter bag. Bag cleaning interval at the filtration velocity of 0.2 m/min was around 3 times longer than that of the 0.4 m/min. The residual pressure drop maintained highest value at the highest filtration velocity. Fractional efficiency of 99.952%~99.971% was possible to maintain for the particle size of 2.5 microns. Total collection efficiency at the filtration velocity of 0.2 m/min was 99.42%. During this study we could confirm high collection efficiency and long cleaning intervals for the test with filtration velocity of 0.2 m/min indicating an optimal value for the given dimensions of the test unit and test operating conditions.

Keywords:

Sticky paint particulate, Porous agglomerating agent, Filter bag, Paint overspray booth, Filtration velocity1. 서 론

현대사회 문명에서 급속한 산업 발전으로 대기오염물질인 입자상 물질이 증가하면서 환경파괴를 발생시키고 있다 (신동천 등, 2006). 특히, 자동차 도장산업이 지구 환경파괴의 주범으로 인식되었다. 국내 자동차 도장부스에 대한 KS 규격도 없어 방지시설에 대한 규제도 완만한 것으로 파악되었다 (강보선 등, 1997). 최근 들어, 도장시설에서 발생하는 대기오염물질은 인간에게 해로운 영향을 주는 것으로 인식되었다(Schieweck and Bock, 2015). 자동차 도장업체에서 발생하는 대기오염물질 특성에 관한 연구는 VOCs (Volatile Organic Compounds)가 대부분이었으며, 실제 도장시설에서 대기오염물질인 입자상물질이 다량으로 배출하는 것을 확인할 수 있었다 (봉춘근 등, 2013). 산업현장에서 발생하는 대기오염물질인 입자상물질을 제거하기 위한 연구는 많이 있었다(Kothari et al., 2007). 대부분 산업현장에서 입자상물질을 효과적으로 제거하는 방법으로 필터를 사용함으로서, 입자상 물질을 필터로 차단시켜 필터에 쌓이게 하고 이를 탈진조작을 통해 호퍼에 포집하여 제거를 하고 있으나, 실제 현장에서 적용이 가능한 여과속도에 대한 연구가 필요하다 (Wang, 2013; Lee et al., 2005).

본 연구에서는 소형 자동차 도장시설에서 발생하는 점착성 paint aerosol 처리장치를 이용하여 여과속도 변화에 따른 압력손실, 먼지층 유리효율, 총괄집진효율, 부분집진효율 등의 필터의 여과성능 특성을 알아보았으며, 실제 소형 자동차 페인트 도장시설에 적용하기 위한 운전조건을 획득하고자 하였다.

2. 실험재료 및 방법

2. 1 실험용 페인트

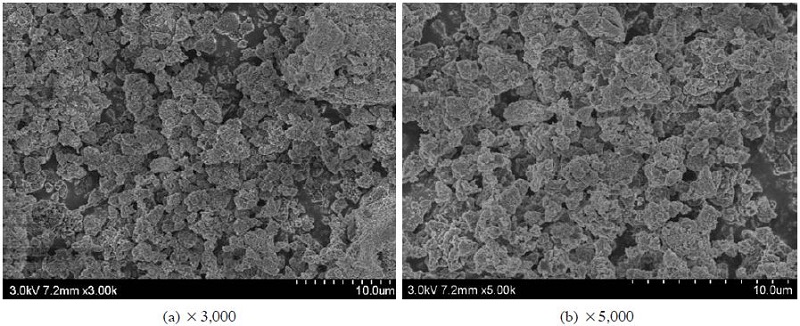

본 연구에서는 실제 국내 자동차 도장업체에서 사용되고 있는 자동차 도료용 페인트와 희석제를 1 : 1 비율로 희석하여 사용하였으며, GC-MSD (Agilent 5975, USA), Thermal Desorption device (Tekmar, USA)와 THC 측정이 가능한 MicroFID (Photovac, USA)를 사용하여 페인트에 함유된 구성 성분을 표 1에 표시하였다. 또한, 다공성 응집제는 비표면적 37.4 m2/g, 세공용적 0.184 cm3/g, 평균세공직경 12 nm로 성능실험 및 물리적 특성을 파악하였다. 그림 1에 본 실험에서 점착성 페인트 입자의 점착성을 잃게 하기 위해 사용한 다공성 응집제의 Scanning Electron Microscope (HITACHI, S-4700)으로 분석 배율 3,000배, 5,000배로 확대하여 측정하였다.

2. 2 실험장치

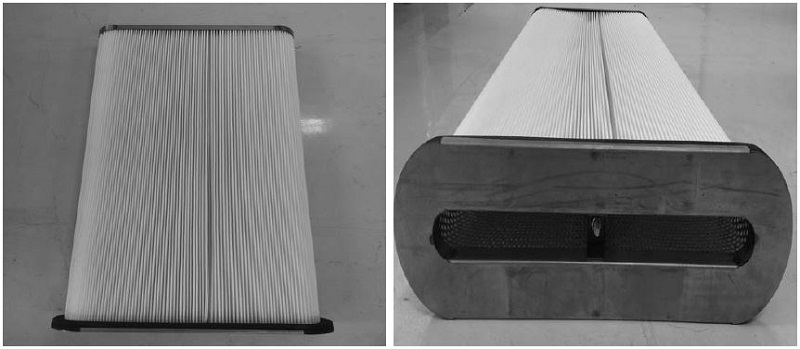

점착성 paint aerosol 처리장치의 제원을 표 2에 요약하였고 본 실험에서 사용한 filter bag의 실제 사진을 그림 2, 제원을 표 3에 요약하였다.

2. 3 실험방법

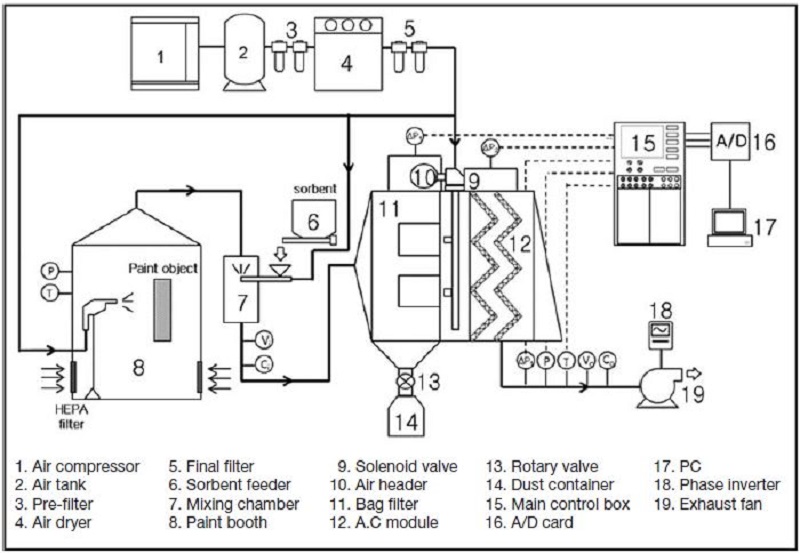

소형 자동차 도장부스에서 발생하는 점착성 paint aerosol 제거 실험장치의 흐름도를 그림 3에 나타내었다. 실험장치로 페인트 도장부스, 스프레이건, 다공성 응집제 정량공급 장치, 응집제 재순환을 위한 믹싱챔버, 청정가스 배출부분, 에어 컴프레써, 에어탱크, 운전제어 및 데이터 기록 부분, 저장호퍼, 에어 히더, filter bag (Fume cartridge filter, A-type) 4본이 2열로 2본씩 설치되어 구성되었다. 페인트 부스에서 페인트를 스프레이건으로 분사용 압축공기 2.0 kg/cm2 조건으로 분사시켰으며, 다공성 응집제는 정량공급장치로 일정하게 믹싱챔버로 공급하여 믹싱챔버 안에서 점착성 페인트 입자와 다공성 응집제가 우선 응집되도록 하여 점착성 페인트 입자의 점착성을 잃게 하였고 점착성을 잃은 페인트 입자는 필터로 유입되며, 필터 표면에 먼지층을 형성시켰다. 점착성 paint aerosol의 제거 성능을 측정하기 위해, 입구와 출구에 sampling port를 설치하였으며, 입구에서는 aerosol spectrometer (GRIMM, model 1.108)의 고장을 고려하여 희석장치 (Aerosol Diluter, Model DI-120)를 사용하여 1/100 비율로 희석하여 입자 농도를 측정하였다. 필터에 부착된 먼지층으로 인해, 가스의 통과저항이 증가하여 압력손실이 증가하게 된다. 일정한 압력손실을 유지하기 위해서 필터 표면에 형성된 먼지층을 필터의 상부에서 5 kgf/min의 압축공기를 순간적으로 분사하여 충격기류를 형성시킨다. 이때 형성된 충격기류의 충격과 팽창된 충격기류의 하강으로 필터표면에 형성된 입자상 물질을 호퍼에 포집시켰으며, 점착성 paint aerosol이 제거된 청정공기는 I.D Fan을 통해 대기로 배출하였다. 탈진방식은 충격기류 탈진방식(Pulse-jet cleaning)을 채택하였다.

2. 4 이론

유체가 필터에 먼지층이 형성된 곳을 통과하면서 유체 마찰로 인한 압력저하를 압력손실로 정의하며, 이는 식(1)로 나타내었다(David cooper, 1994).

| (1) |

식 (1)에서, Dp는 압력손실 (mmH2O), L은 먼지부하(kg/m2), t는 여과시간(min), PL은 먼지층의 겉보기 밀도(kg/m3)이다. 그리고 필터 자체의 압력손실은 식(2)로 나타내었으며, 필터 표면에 형성된 먼지층의 압력손실은 식(3)으로 나타내었다(David cooper, 1994).

| (2) |

| (3) |

식 (2), (3)에서, ΔPf는 필터 자제의 압력손실(mmH2O), ΔPP는 필터 표면에 형성된 먼지층의 압력손실(mmH2O), Df는 필터의 두께(m), Dp는 먼지층의 두께(m), μ는 가스의 점도 (kg/m-sec), Vf는 여과속도 (m/min), Kf는 필터의 통기도(m2), Kp는 먼지층의 통기도(m2)이며 60은 환산인자(sec/min)를 나타낸다.

Filter bag에서 총 압력손실은 필터의 자체의 압력손실 식(2)와 먼지층의 압력손실 식(3)의 합으로 정의하고 있으며, 식 (4)로 나타내었다 (David cooper, 1994).

| (4) |

식에서, ΔP는 총 압력손실(mmH2O)이다. 이를 통해, 필터의 성능 파악이 가능하며, 더불어 필터에 입자상 물질이 형성되는 것을 파악할 수 있다.

Filter bag 표면에 부착된 먼지층을 탈진조작으로 먼지를 털어 내는 조작에서 먼지층이 털어지는 효율을 먼지층 유리효율(Cleaning efficiency)이라하며 식(5)로 나타낼 수 있다(Hinds, 1999).

| (5) |

식에서, ηcleaning는 먼지층 유리효율(%), ΔPMAX은 탈진 조건에 도달했을 경우의 압력손실(mmH2O), ΔPR은 탈진 후 필터에 남아있는 잔류압력손실 (mmH2O), ΔPI는 필터의 초기압력손실(mmH2O)이다. 본 연구에서는 충격기류방식의 탈진조작을 하였으며, 식(5)를 통해, 여과속도 변화에 따른 필터에 먼지층 유리효율을 판단할 수 있었다.

총괄집진 효율이란, 입구 먼지 개수농도별로 출구에 나오는 입자의 총 집진효율이다. 총괄집진효율은 식(6)로 나타낼 수 있다(Hinds, 1999).

| (6) |

여기서, ηt는 총괄집진효율(%), CIN는 먼지입자의 입경별 입구 개수농도(#/cm3), COUT는 먼지입자의 입경별 출구 개수농도(#/cm3)를 나타낸다.

먼지입자 입경별에 크기에 따른 집진되는 효율을 부분집진효율이라고 하며, 식(7)로 나타낼 수 있다(Park et al., 2000).

| (7) |

여기서, ηfx는 해당입자 크기에서의 부분집진효율(%)을 나타내며, Cix는 해당입자 크기에서의 입구 측 먼지입자 개수농도(#/cm3)를 나타내며, Cox는 해당입자 크기에서의 출구 먼지입자 개수농도 (#/cm3)를 나타낸다.

식 (6)은 대기로 배출되는 총 개수농도와 식 (7)은 본 실험에서는 0.3 μm에서 20 μm까지 개수농도별로 집진효율을 알 수 있었다. 결론적으로, 필터에 의한 집진효율을 식(6)과 (7)을 통해 알 수 있다.

식 (8)에서는 필터의 공기저항을 나타낸 식이다(David cooper, 1994).

| (8) |

식 (8)에서, V는 여과속도 (m/min), S는 필터의 공기저항(P-min/m)이다. 식(9)는 필터 표면에 형성된 먼지층의 양을 알아보는 식이다(David cooper, 1994).

| (9) |

식(9)에서, W는 단위면적당 형성된 먼지층의 양 (g/m2), L은 먼지부하 (g/m2), V는 여과속도 (m/min), t는 여과시간 (min)이다. 식(10)은 필터의 공기저항 S와 단위면적당 형성된 먼지층의 양 W에 대한 기울기 Ks에 대한 식이다(David cooper, 1994).

| (10) |

식(10)에서, Ke는 먼지가 없는 깨끗한 필터의 공기저항 (N-min/m3), Ks는 먼지, 가스, 필터섬유의 상수가 포함된 기울기 (N-min/kg-m)이다. 이를 통해, 필터에 먼지가 부착이 되는지, 먼지의 양이 얼마나 형성되는 지를 파악할 수 있었다.

3. 결과 및 고찰

3. 1 압력손실

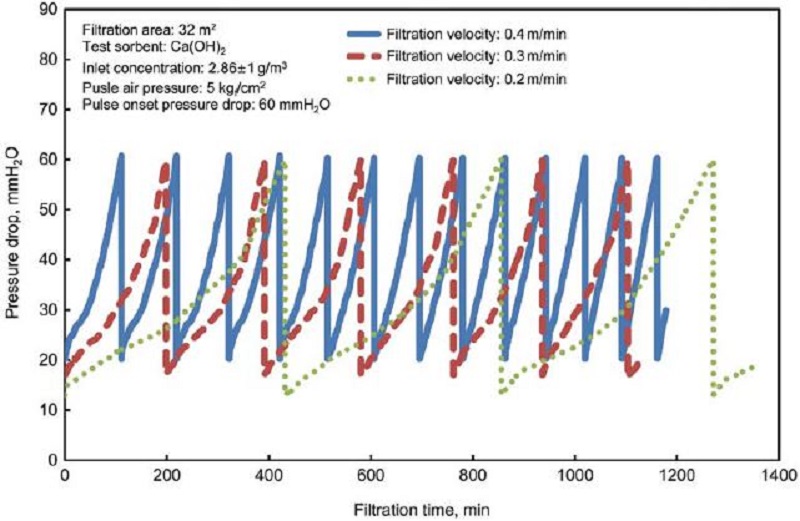

본 실험에서의 여과속도 변화에 따른 filter bag의 압력손실 변화 경향을 그림 4에 나타내었다. 압력손실 60mmH2O에 도달하면 자동으로 filter bag 표면에 부착된 먼지층을 털어주도록, 탈진조작 해놓았다. 여과속도 0.2 m/min, 0.3 m/min, 0.4 m/min에서 초기압력손실은 13.00 mmH2O, 17.00 mmH2O, 20.17 mmH2O로 나타났으며, 3번째 탈진까지의 여과시간은 1271분, 579분, 321분으로 나타났다.

여과속도가 증가하면서 필터의 압력손실은 빠르게 상승하는 경향을 볼 수 있다. 이유로는 필터 표면에서 먼지입자들이 관성충돌과 직접차단이라는 메카니즘에 의해 필터의 섬유와 섬유사이에 먼지가 빠르게 형성된다(Purchas and Sutherland, 2002). 그러므로 식(4)에 근거하여, 여과속도가 높을수록 총 압력손실은 빠르게 상승하는 경향을 나타냈다. 즉, 같은 여과시간에서 낮은 여과속도는 높은 여과속도보다 탈진 횟수가 적었다.

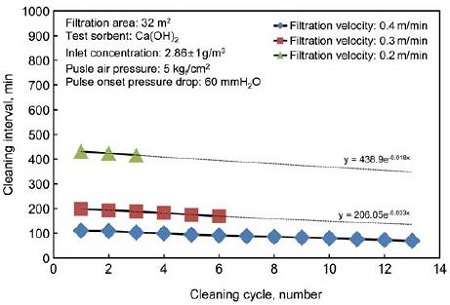

3. 2 탈진간격

충격기류 분사압력을 이용하여, filter bag 표면에 부착된 먼지층을 털어내는 것을 탈진조작이라 하며, 탈진간격(cleaning interval)은 1회 탈진 후 2회 탈진까지의 시간을 말한다. 그림 5는 filter bag 표면에 부착된 먼지 층을 압력손실 60 mmH2O에 도달하였을 때, 자동적으로 5kgf/cm2의 압축공기로 털어주었다.

여과속도 변화에 따른 탈진간격 변화 경향으로 여과속도가 증가하면, 탈진간격이 짧아지는 것을 알아냈다(Park, 2015). 여과속도 0.2 m/min, 0.3 m/min, 0.4 m/min에서 평균 탈진간격은 424분, 184분, 89분으로 보여주었다. 여과속도가 느린 0.2 m/min은 여과속도가 빠른 0.4 m/min보다 평균 탈진간격이 4.8배 긴 것을 확인할 수 있었다. 식(2), (3)을 참고하여, 그림 5의 실험결과를 보면, 여과속도가 느린 조건이 빠른 조건에 비해 필터의 압력손실이 느리게 상승하게 된다. 그러므로 여과속도가 빠른 것이 탈진간격이 짧으며, 필터의 마모나 파손의 영향을 줄 수 있는 원인을 제공하게 된다.

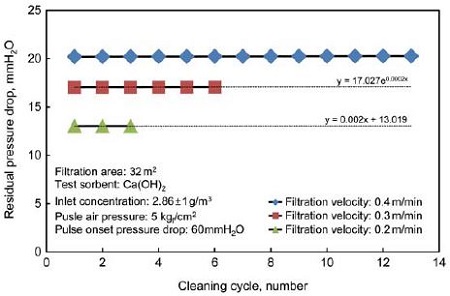

3. 3 잔류압력손실 특성

탈진조작 후의 압력손실을 잔류압력손실이라 하는데, 그림 6에 여과속도 변화에 따른 잔류압력손실을 비교하여 나타냈다. 여과속도 0.2 m/min, 0.3 m/min, 0.4 m/min 조건에서 평균 잔류압력손실은 13mmH2O, 17 mmH2O, 20 mmH2O로 나타나는 것을 알 수 있었다. 여과속도가 낮을 때보다 높을 때가 잔류압력손실이 높아 탈진조작 기준치인 60 mmH2O까지 빠르게 도달하였다.

필터 표면에 형성된 먼지층은 여과속도가 빠른 조건에서 잘 털어지지 않는 특성이 실험결과로 밝혀진 바 있다(Park, 2008). 그림 6에서 보는 바와 같이, 여과속도가 낮은 조건에서 탈진조작 후 잔류압력손실이 낮은 경향을 볼 수 있었다. 잔류압력손실이 높게 형성되면, 탈진조작 기준치 압력손실에 빠르게 도달하며, 차후 잔류압력손실이 낮게 형성된 필터보다 잦은 탈진조작으로 인해, 필터의 물리적 손상을 더 주어서 필터의 수명을 감소시키는 원인이 된다.

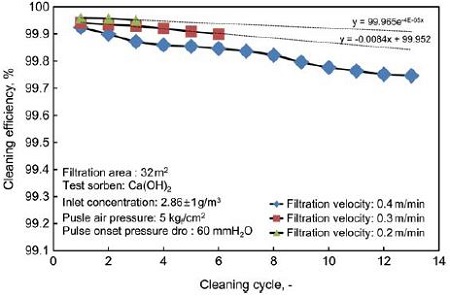

3. 4 먼지층 유리효율 특성

여과속도 0.2 m/min, 0.3 m/min, 0.4 m/min 조건 별로 먼지층 유리효율 경향을 그림 7에 나타낸 것이다. 여과속도 0.2 m/min, 0.3 m/min, 0.4 m/min에서 99.96%, 99.92%, 99.82% 먼지층 유리효율을 보여주었다. Filter bag에 형성된 먼지층이 탈진 조작을 하였더라도 낮은 여과속도가 높은 여과속도보다 약간 높은 먼지층 유리효율을 보여주었다.

충격기류 탈진방식에서 먼지층 유리효율에 미치는 중요한 인자 중 여과속도의 영향으로 보고 있다 (Ji et al., 2004).

또한, 식 (5)에서 탈진 후 잔류압력손실이 높으면 먼지층 유리효율은 낮아지는 것을 알 수 있으며, 여과속도가 높으면 잔류압력손실도 높게 형성되어 먼지층 유리효율은 낮아진다. 먼지층 유리효율이 낮으면, 필터의 눈 막힘 현상이 더욱더 심해지고 차후 탈진조작을 자주하게 되어 운전비용을 증가시키게 된다.

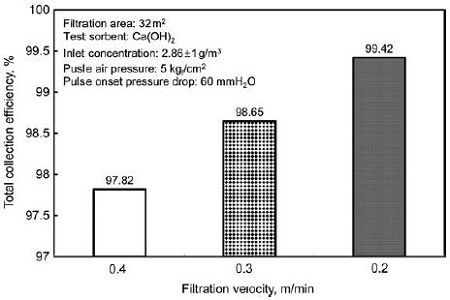

3. 5 총괄집진효율

여과속도 변화에 따른 총괄집진 효율 변화를 비교하여 그림 8에 나타냈다. 페인트 도장부스에서 filter bag에 유입되는 입구농도는 2.86±1 g/m3으로 고정하였으며, 여과속도 0.2 m/min, 0.3 m/min, 0.4 m/min에서 총괄집진효율은 99.42%, 98.65%, 97.82%로 나타났다.

여과속도가 증가하면 총괄집진효율이 감소하는 경향을 알아보았으며, 실험을 통해 증명하였다 (Park, 2015). 본 실험에서 사용한 점착성 paint aerosol 제거장치에서 운전시 가장 낮은 여과속도 0.2 m/min에서 총괄집진효율이 가장 높았다.

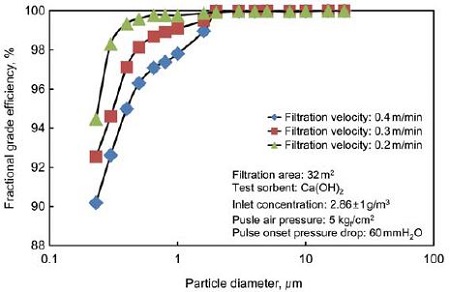

3. 6 부분집진효율

여과속도변화에 따른 부분집진 효율 실험결과를 그림 9에 나타내었으며, 먼지 입자크기 0.3 μm에서 20 μm까지 측정하였다. 식(7)을 참고하여, 여과속도 0.2 m/min, 0.3 m/min, 0.4 m/min 조건에서 Particulate Matter 2.5 μm 집진효율은 99.95%~99.97%로 유지되었으며, Particulate Matter 10 μm 집진효율은 99.97%~99.99%로 유지되었다. 그림 9에서 보는 바와 같이, 여과속도가 증가함에 따라 부분집진효율은 낮아지는 경향을 나타낸다.

여과속도가 빠를수록 먼지입자의 집진효율이 낮아지며, 작은 크기의 먼지 입자일수록 더욱더 집진효율은 낮다(Hinds, 1999). 결과적으로, 여과속도 0.4 m/min보다 0.2 m/min이 0.3 μm에서 20 μm까지의 부분집진효율이 좋은 것을 알 수 있었다. 그러므로 여과속도 0.4 m/min보다 0.2 m/min에서 본 실험에서 사용한 점착성 paint aerosol 제거장치를 운전 한다면, 0.3 μm에서 20 μm까지 효율적으로 제거가능하다.

3. 7 필터에 먼지층 형성 특징

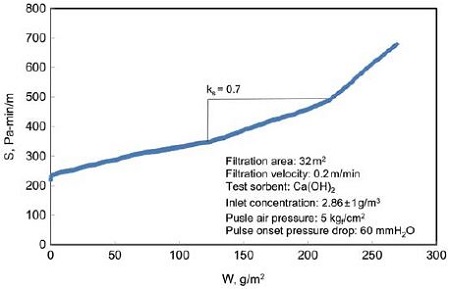

본 연구 결과에서 우수성을 보인 여과속도 0.2 m/min 조건에서 필터에 형성된 먼지층 기울기를 알아보았다. 필터에 먼지층이 형성되는 것을 보기위해 식(8), (9)를 참고하고 식(10)을 이용하였다.

먼지층이 형성되는 구간에서 일직선이 되는 시작과 끝을 Ks값으로 보았다(Hinds, 1999). 그림 10에서 보는 바와 같이, W값인 118 g/m2에서 220 g/m2까지 Ks값으로 판단한 결과, Ks값이 0.7로 필터에 먼지층이 형성되는 것을 파악할 수 있었다.

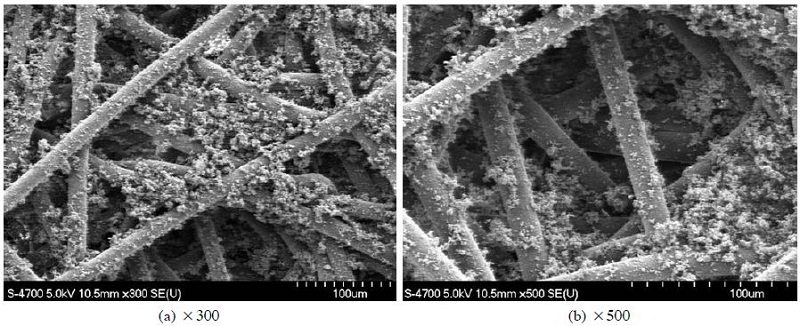

그림 11에 Scanning Electron Microscope (HITACHI, S-4700)로 분석 배율 300배, 500배로 측정하여 필터 표면에 입자상 물질이 부착되는 것을 파악할 수 있었다. 이를 통해, 소형 자동차 페인트 도장시설에서 발생하는 점착성 paint aerosol이 다공성 응집제와 응집한 뒤, 필터에 부착시켜 제거가 가능하다는 것을 알 수 있었다.

4. 결 론

본 연구에서는 소형 자동차 페인트 도장부스에서 발생하는 점착성 paint aerosol을 다공성 응집제와 응집시켜 점착성을 잃게 한 후, filter bag에 입자상물질을 부착하여 탈진조작 후 호퍼에 포집시켜 대기로 배출되는 입자상물질을 제거하였다. 실제 소형 자동차 도장시설에서 사용 가능한 점착성 paint aerosol 처리장치에서 여과속도 변화에 따른 filter bag의 탈진간격, 집진효율 등을 고찰하였다. 그 결과, 여과속도 0.2 m/min, 0.3 m/min, 0.4 m/min 변화를 통해, 여과속도가 0.2 m/min에서 3번째 탈진까지의 여과시간 1271분, 평균 탈진간격 424분으로 가장 길었으며, 먼지층 유리효율 99.96%로 가장 높은 것을 확인할 수 있었다. 또한, 총괄집진효율 99.42%, Particulate Matter 2.5 μm에서 집진효율 99.97%, Particulate Matter 10 μm에서 집진효율 99.99%로 여과속도 0.3 m/min, 0.4 m/min보다 높은 경향을 나타냈다. 이와 같은 경향은 점착성 paint aerosol 처리장치에서 운전 가능한 여과속도 범위에서 여과속도가 가장 낮은 0.2 m/min 조건에서 운전한다면, 높은 집진효율과 잦은 탈진조작을 방지할 수 있었다. 본 연구를 통해, 필터수명 향상 및 운전비용 절감이라는 운전조건을 알아보았다.

Acknowledgments

본 연구는 한국환경산업기술원에서 주관하는 미래유망 녹색환경기술 산업화 촉진사업의 연구결과의 일부이며, 연구비를 지원해 주셔서 감사합니다.

References

- David Cooper, C., and F.C. Alley, (1994), Air pollution control: A design approach, Waveland Press, Inc, Second Edition, p181-185.

- Hemmer, G., S. Berbner, and G. Umhauer, (1999), The Separation Efficiency of Ceramic Barrier Filters Determined at High Temperatures by Optical Particle Size and Concentration Measurement, High Temperature Gas Cleaning, 2, Ed by A. Diller, et al , p220.

- Hinds William, C., (1999), Aerosol Technol, Properties, Behavior and Measurement of Airborne Particles, Second Edition, p182-205.

-

Ji, Z., and M. Shi, and F. Ding, (2004), Transient flow analysis of pulse-jet generating system in ceramic filter, J. Powder Technol, 139, p200-207.

[https://doi.org/10.1016/j.powtec.2003.11.004]

-

Kim, H.J., B.W. Han, W.S. Hong, W.H. Shin, D.K. Song, S.H. Jung, Y.J. Kim, W.S. Oh, K.D. Hwang, and S.Y. Yoo, (2010), Evaluation of Fine-Particle Removal Performance of Novel ESP with Highly Durable Chargers and Collectors, KSME, 34, p423-428.

[https://doi.org/10.3795/KSME-B.2010.34.4.423]

-

Kim, H.N., C.K. Bong, Y.G. Kim, and J.M. Jeon, (2013), The Study on the Emission Characteristic of HAPs and PM from the Motor Vehicle Paint Facility, KOSAE, 29, p713-721.

[https://doi.org/10.5572/KOSAE.2013.29.6.713]

- Kim, S.D., Y.O. Park, and Y. Kang, (2004), Characteristics of a Hybrid Fabric Filter System with a Tangential Inlet, J. Korean Ind. and Eng. Chem, 15, p625-631.

- Kothari, V.K., A. Das, and S. Singh, (2007), Filtration behaviour of woven and nonwoven fabrics, Indian, J. Fibre & Textile Research, 32, p214-220.

-

Lim, K.S., H.S. Kim, Y.O. Park, and K.W. Lee, (2005), Particle Collection and Concentration for Cyclone Concentrators, J. Aerosol Sci. Technol, 39, p113-123.

[https://doi.org/10.1080/027868290907138]

-

Park, Y.O., K.S. Lee, and J.R. Sohn, (2015), Filtration performance characteristics of ceramic candle filter based on inlet structure of high temperature and high pressure dust collectors, J. Ind. and Eng. Chem, 21, p101-110.

[https://doi.org/10.1016/j.jiec.2014.09.004]

-

Park, Y.O., H.J. Rho, and Y.W. Rhee, (2008), Filtration performance of CYBAGFILTER® installed with high temperature pleated filter bags, J. Korean Soc. for Atmos. Environ, 24(4), p483-491.

[https://doi.org/10.5572/KOSAE.2008.24.4.483]

-

Park, Y.O., S.D. Kim, J.E. Son, W.R. Young, and W.S. Choi, (2000), Demonstration of a KIER-Type CYBAGFILTER System at the Clinker Calcination Process, J. Korean Chem. Eng, 17, p579-584.

[https://doi.org/10.1007/BF02707170]

- Purchas, D., and K. Sutherland, (2002), Handbook of filter media, Second Edition, p2-27.

-

Schieweck, A., and M.C. Bock, (2015), Emissions from low-VOC and zero-VOC paints - Valuable alternatives to conventional formulations also for use in sensitive environments, J. Building and Environ, 85, p243-252.

[https://doi.org/10.1016/j.buildenv.2014.12.001]

-

Shin, D.C., (2006), Health Effects of Ambient Particulate Matter, J. Korean Medical Asso, 3, p175-182.

[https://doi.org/10.5124/jkma.2007.50.2.175]

-

Wang, J., (2013), Effects of Particle Size and Morphology on Filtration of Airborne Nanoparticles, J. Powder & Particle, 30, p256-266.

[https://doi.org/10.14356/kona.2013024]