플라즈마 버너를 적용한 요소수에서 암모니아로의 고속 전환 기술 성능 평가

Copyright © 2016 Korean Society for Atmospheric Environment

Abstract

Recently, fine dust in atmosphere have been considerably issued as a harmful element for human. Nitrogen oxide (NOx) exhausted from diesel engines and power plants has been disclosed as a main source of secondary production of fine dust. In order to prevent exhausting these nitrogenous compounds into atmosphere, a treatment system with selective catalytic reduction (SCR) catalyst with ammonia as a reductant has been used in various industries. Urea solution has been widely studied to supply ammonia into a SCR catalytic reactor, safely. However, the conversion of urea solution to ammonia has several challenges, especially on a slow conversion velocity. In the present study, a fast urea conversion system including a plasma burner was suggested and designed to evaluate the performances of urea conversion and initial operation time. A designed lab-scale facility has a plasma burner, urea nozzle, mixer, and SCR catalyst which is for hydrolysis of isocyane. Flow rate of methane that is a fuel of the plasma burner was varied to control temperatures in the urea conversion facility. From experimental results, it is found that urea can be converted into ammonia using high temperature condition of above 400℃. In the designed test facility, it is found that ammonia can be produced within 1 min from urea injection and the result shows prospect commercialization of proposed technology in the SCR facilities.

Keywords:

Ammonia, Urea solution, Plasma, Burner, NO x1. 서 론

최근 다양한 원인에 의한 대기 오염이 매우 심각한 상황이며, 이에 따른 호흡기 및 피부 질환의 발병률 증가와 더불어 삶의 질이 크게 감소하고 있다 ( Park and Jo, 2013). 이러한 대기 오염은 자동차 및 발전소의 배기가스 중 질소산화물 (NOx)이 주요 원인으로 지목되고 있다 ( Ju et al., 2008 ; Lee et al., 2006 ). 연소 과정에서 주로 발생하는 일산화질소는 대기 중에 배출되어 이산화질소가 되며, 인체에 해로운 특징을 갖는다. 또한, 광화학 반응을 통해 미세먼지를 발생시키는 원인물질이다. 배기가스 중 질소산화물의 배출을 줄이기 위한 다양한 노력을 기울이고 있으며, 대표적으로 적용되고 있는 기술은 선택적촉매환원 (Selective Catalytic Reduction, SCR)을 적용한 배기가스 후처리용 촉매 장치이다. 일산화질소와 이산화질소는 SCR 촉매상에서 환원제인 암모니아 (NH3)와 반응하여 질소와 수증기로 변환되며, 질소산화물을 제거할 수 있다 (Jang and Park, 2016; Tang et al., 2014 ; Koebel et al., 2000 ).

현재, 발전소 배출 가스에 포함된 질소산화물을 제거하기 위해 환원제로 암모니아가 포함된 암모니아수를 공급하여 SCR 촉매상에서 식 (1)과 식 (2)의 반응을 통해 질소산화물 제거에 활용하고 있다. 하지만, 높은 농도의 암모니아수는 폭발 및 부식의 위험성에 의해 도심으로의 공급이 제한되고 있다.

| (1) |

| (2) |

이를 대체하기 위해 암모니아 공급을 위한 전구체(precursor)로 요소수 (urea solution)를 이용하기 위한 다양한 연구가 진행 중이며, 실질적으로 적용하는 분야가 증가하는 추세이다. 하지만 요소수를 활용할 경우 다양한 문제점이 확인되고 있다. 첫 번째로 요소수를 암모니아로 전환하는 데 많은 시간이 소요되는 특징을 가진다. 해외 적용 사례를 바탕으로 요소수를 적용한 발전소의 탈질설비 기동, 특히, 요소수에서 암모니아로의 전환에 소요되는 시간이 약 30~40 min으로 보고되고 있다 ( http://www.ecctech.com/papers.asp). 이와 같은 이유로 온도가 충분히 높지 않은 발전소 운전 초기에 높은 농도의 질소산화물이 대기로 배출되며, 대표적인 예로 황연 (yellow flume) 현상이 발생한다. 두 번째 문제는 요소수 전환에 높은 온도가 필요하다. 요소수는 식 (3)의 열분해와 (4)의 가수분해를 통해 암모니아로 전환된다 ( Tang et al., 2014 ).

| (3) |

| (4) |

암모니아수를 이용하여 질소산화물을 제거할 경우, SCR 촉매의 온도가 250℃에서 식 (1)의 반응이 일어나는 반면, 요소수를 분해하기 위해서 필요한 온도는 대략 300℃ 이상을 필요로 한다. 낮은 온도에서 요소수 분해 반응이 일어날 경우 식 (5)~ (8)과 같이 고상의 부산물로 암멜린 (ammeline)이나 멜라닌 (melamine) 등이 발생하여 요소수 노즐이나 배관, 촉매 표면 등 탈질설비 장치에 큰 손상을 입힐 수 있다 (Fang and DaCosta, 2003; Koebel et al., 2003 ; Koebel et al., 2002 ).

| (5) |

| (6) |

| (7) |

| (8) |

마지막으로 요소수가 완전히 분해되어 SCR 촉매에 공급되지 않을 경우, SCR 촉매 후단에서 요소수 분해반응이 진행되어 암모니아가 배기가스로 배출되는 암모니아 슬립 (slip) 현상이 발생할 가능성이 높다 ( Zheng et al., 2010 ; Lee et al., 2007 ; Koebel et al., 2002 ).

이상에서 제기한 문제를 해결하기 위해, 고속 요소수 전환을 위한 새로운 장치를 개발할 필요가 있다. 이 연구에서는 플라즈마 버너를 활용한 요소수 고속 전환 및 암모니아 공급 장치를 제안하였다. 요소수 분해에 필요한 온도를 제어하기 위해 플라즈마 버너를 이용하였으며, 버너 직후에 요소수 공급 노즐을 구성하였다. 플라즈마의 특징을 활용한 다양한 반응기에 대한 연구가 지속적으로 연구되어 왔다 ( Kim et al., 2013 ; Lee et al., 2007 ). 특히, 기존의 버너를 플라즈마 버너로 대체함으로써 버너의 산소 공급량을 감소시킬 수 있는 장점을 가진다 ( Hwang et al., 2012 ; Lee et al., 2012 ; Lee et al., 2011 ). 이러한 장점을 활용하여 요소수 전환 장치의 운용비용을 최소화시킬 수 있으며 이를 통해 실제 현장에서의 적용 가능성을 극대화하고자 한다. 또한, 이 연구에서 제안된 고속 요소수 전환 장치는 버너운전을 제어하여 초기 기동 시 고온 조건을 형성함으로써 요소수 분해에 소요되는 시간을 최소화하고 부산물 발생을 억제하고자 노력하였다. 이 연구에서는 플라즈마 버너를 적용한 고속 요소수 전환 장치의 개발 가능성을 확인하기 위한 선행연구로써 플라즈마 버너를 적용한 요소수 공급 장치를 설계 및 제작하였다. 실험적으로 요소수 전환 및 암모니아 발생을 확인하고, 기동시간 및 암모니아 발생량을 측정하였다. 특히, 발전소 초기 기동에서 발생하는 황연의 발생을 억제할 수 있는 고속 기동시간을 확인하고 암모니아 발생 및 그 외 부산물 여부를 실험적으로 확인하였다.

2. 실험장치 설계 및 실험 방법

2. 1 플라즈마 버너 적용 요소수 전환 장치

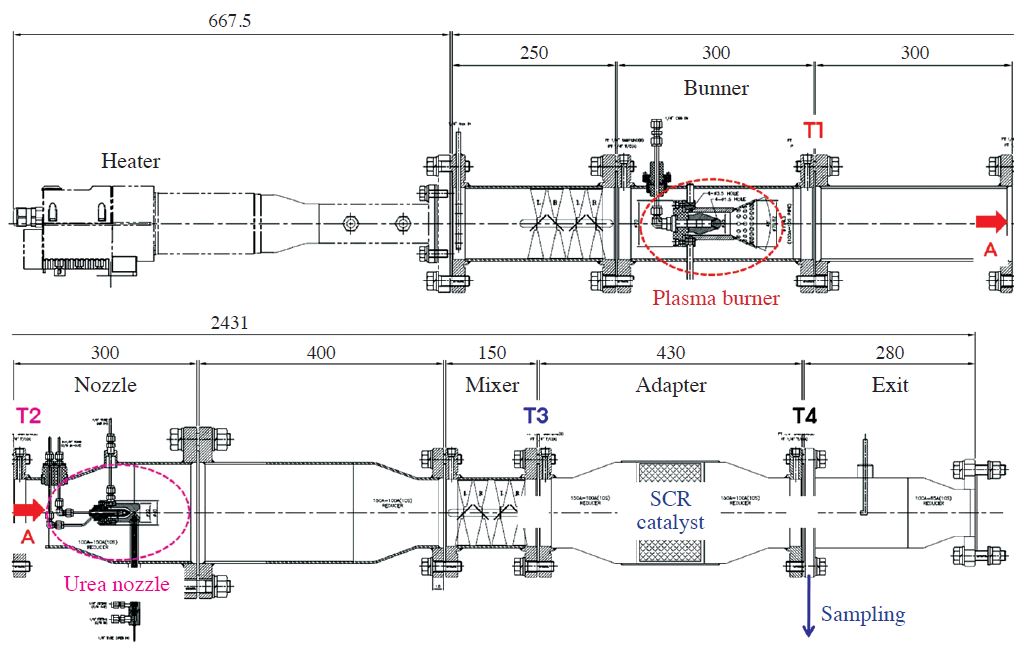

플라즈마 버너를 포함한 요소수 고속 전환 장치의 설계 및 제작을 수행하였다. 총 유량은 1500 L/min으로 실험 조건을 선정하였다. 배기가스 온도를 상승시키기 위한 플라즈마 버너는 메탄을 연료로 사용하며, 플라즈마 발생을 위한 공기 공급 장치를 포함하였다. 총 설계 유량은 상온에서 약 1000℃까지 온도 상승을 위한 열량을 공급할 수 있도록 플라즈마 버너를 설계하였다. 설계에서의 메탄 유량은 15 L/min으로 선정하였으며, 플라즈마를 발생시키기 위한 공기 유량은 최대 100 L/min까지 공급될 수 있도록 설계하였다. 플라즈마 버너와 요소수 공급 노즐 및 혼합기를 포함한 장치의 개략도를 그림 1에 보였다. 요소수 (CO(NH2)2)는 식 (3)에서와 같이, 1차 열분해를 통해 암모니아와 이소시안 (isocyanic acid, HNCO)으로 분해된다. 또한, 식 (4)에서와 같이 이소시안은 가수분해를 통해 암모니아로 전환된다. 열분해를 통해 1차와 2차 화학반응을 모두 달성하기 위해서는 매우 긴 반응시간이 필요하며 ( Koebel et al., 2002 ), 반응시간을 가속화시키기 위해서 SCR 촉매를 장치에 포함하여 설계하였다. 다시 말해서, 이 연구에서 설계한 고속 요소수 전환 장치는 요소수를 암모니아로 모두 전환하기 위한 SCR 촉매를 포함하고 있으며, 요소수 혹은 1차 반응의 생성물인 이소시안을 암모니아로 전환시킬 수 있는 기능을 갖는 다른 종류의 촉매도 활용 가능하다. 요소수 공급 노즐은 요소수 분무 특성을 향상시키기 위해 이류체 노즐을 적용하였으며, 요소수 공급 유량은 1~50 g/min까지 제어가 가능하도록 구성하였다. 요소수 분무를 위해 공급되는 공기의 유량은 10 L/min으로 고정하여 적용하였다.

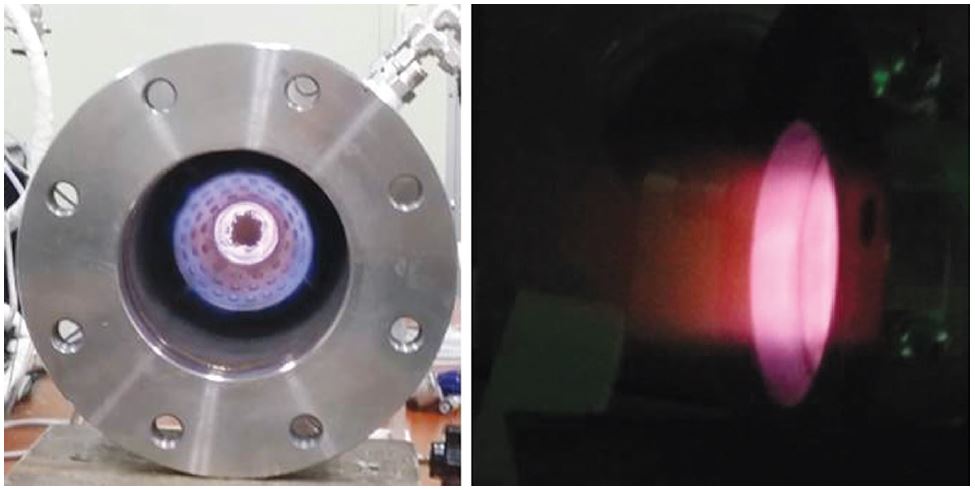

그림 1에서 보인 요소수 전환 장치를 이용하여 선행실험을 수행하였으며, 실험 결과 요소수에서 암모니아로 전환되는 데 10 min 이상 소요되는 것으로 측정되었다 (실험 결과 및 논의에서 추후 제시). 해외에서 보고된 요소수 전환 초기 기동시간이 30~40 min임을 감안하면 충분히 빠른 전환 속도를 보인 것으로 판단된다. 하지만, 보다 빠른 요소수 전환을 통해, 황연과 같은 문제를 해결하고자 요소수 전환 장치의 구성을 수정하여 추가 실험을 수행하였으며, 수정된 요소수 고속 전환 장치의 개략도를 그림 2에 보였다. 수정된 장치는 초기 구성에서의 실험 결과를 바탕으로 설계되었으며, 두 가지 사실에 기인한다. 첫 번째는 요소수 공급 온도에 도달하는 시간을 최소화하고 보다 높은 온도를 구현하고자 플라즈마 버너와 요소수 공급 노즐의 거리를 최소화하였다. 두 번째는 요소수가 열분해를 통해 암모니아와 이소시안으로 분해되는 1차 반응과 이소시안 가수분해 2차 반응을 SCR 촉매상에서 빠르게 진행되도록 유도하는 것이 바람직하다. 이러한 이유로, 요소수 공급 노즐과 SCR 촉매의 거리를 최소화하여 SCR 촉매의 온도를 상승시켜 반응 속도를 향상시키고 빠른 시간에 안정화 온도에 도달할 수 있도록 유도하였다. 또한, 열손실 감소에 따른 연료 효율 상승을 기대할 수 있는 구조로 수정하여 추가 실험을 수행하였다.

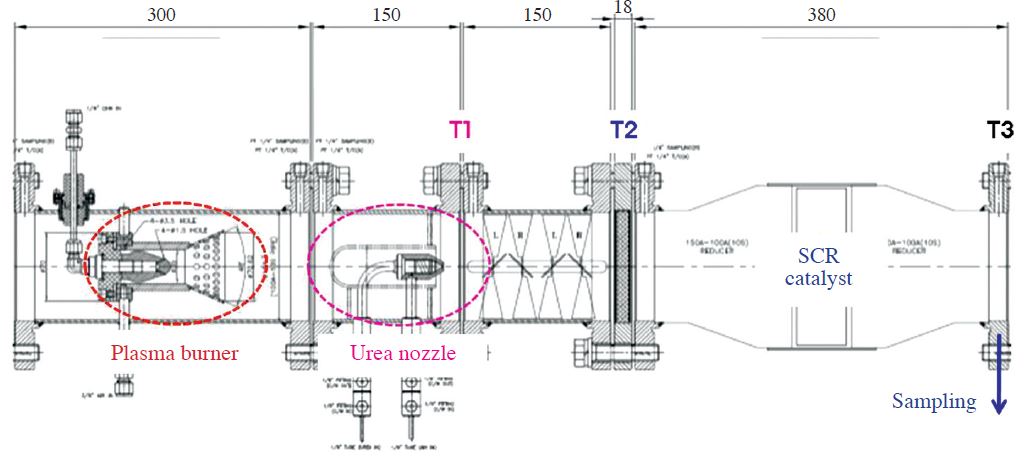

2. 2 실험장치 구성 및 실험 방법

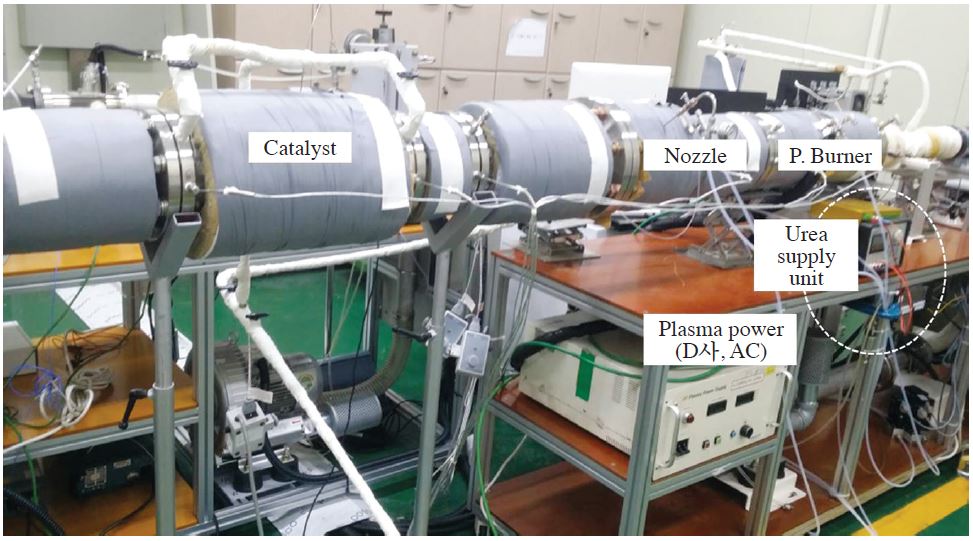

배기가스를 모사하기 위한 공기를 공급하기 위해 블로워 (DBR-030 Ring Blower, Dongbu, Korea)를 적용하였으며, 총 유량은 1500 L/min으로 선정하였다. 또한, 배기가스의 온도를 모사하기 위해 히터 (LHS 61 Premium 10 kW, LEISTER, Switzerland)를 설치하였다. 히터를 거친 후 플라즈마 버너, 요소수 공급 노즐, 혼합기, SCR 촉매를 순서대로 거치며 배기되도록 실험장치를 구성하였다. 모든 실험장치는 단열을 통해 열손실을 최소화하고자 노력하였으며, 각 장치 전과 후에 열전대를 설치하여 온도를 측정할 수 있도록 구성하였다. 플라즈마 버너에는 연료로 메탄을 이용하였으며, 플라즈마 발생을 위해 공기를 공급하였고, 그 유량은 100 L/min으로 선정하였다. 메탄 유량은 변수로 선정하여 실험을 수행하였다. 플라즈마 발생을 위해, 교류 플라즈마 전원장치 (AP-CAF-2, DawonSys, Korea)를 적용하였으며, 최대 2 kW의 전력을 인가할 수 있다. 이 연구에서는 플라즈마 발생을 위해 200 W의 인가 전력으로 고정하여 실험을 수행하였다. 실험장치 구성은 그림 3에 보였으며, 메탄 10 L/min 조건에서의 플라즈마 버너작동 모습은 그림 4에 보였다.

이 연구에서의 제안된 플라즈마 버너 적용 고속 요소수 전환 장치의 주요 측정 요소는 초기 기동 시 버너작동에 따른 온도 상승에 소요되는 시간과 요소수 공급에서 암모니아 발생까지 소요된 시간이며, 암모니아 전환율과 부산물 존재 여부를 확인하는 것이다. 상온에서 플라즈마 버너 작동에 따른 온도 상승 및 이에 소요되는 시간을 측정하기 위해 그림 1과 그림 2에 보인 반응기 개략도의 T1, T2, T3, T4 위치에 열전대를 설치하였으며, 온도 측정 위치는 반응기 중심부이다. 각각의 온도는 데이터 수집 장치 (34970A, KEYSIGHT Technologies, USA)를 통해 측정하였으며, 시간에 따른 온도 분포를 통해 온도 상승에 소요되는 시간을 분석하였다. 요소수 공급에서 암모니아 발생에 소요되는 시간은 요소수 공급용 실린지 펌프 (Legato100, KD Scientific, USA) 작동 시점에서부터 SCR 촉매 후단에서의 FTIR 분석을 시작하였으며, 암모니아가 측정되기까지 소요되는 시간을 분석하였다. 요소수 전환을 통해 발생한 암모니아 및 그 외 부산물은 fourier transform infrared spectroscopy (FTIR Tensor 27, Bruker, German)를 통해 분석하였다. SCR 촉매 반응기 후단에서 FTIR로 직접 연결하여 실시간으로 분석할 수 있도록 구성하였으며, 발생된 암모니아가 수분에 용해되는 것을 방지하기 위해 암모니아 측정을 위한 배관은 모두 약 150 ℃로 유지하여 FTIR로 공급되도록 구성하였다. FTIR 분석 시간의 간격은 요소수 공급에서 암모니아 발생을 최대한 빠르게 측정하기 위해, 최소 분석 시간 간격으로 실험을 수행하였으며, 분석 시간 간격은 17초로 측정되었다. 마지막으로 암모니아 농도는 253 ppm과 513 ppm의 암모니아 농도를 갖는 표준 가스를 활용하여 FTIR 측정을 통해 정량 분석이 가능하도록 하였다. 또한, FTIR 분석을 통해 기상의 부산물을 분석하였으며, 고상의 부산물은 실험 후 반응기 내부를 육안으로 확인함으로써 검증하였다.

3. 실험 결과 및 논의

3. 1 온도 분포 및 요소수 전환율

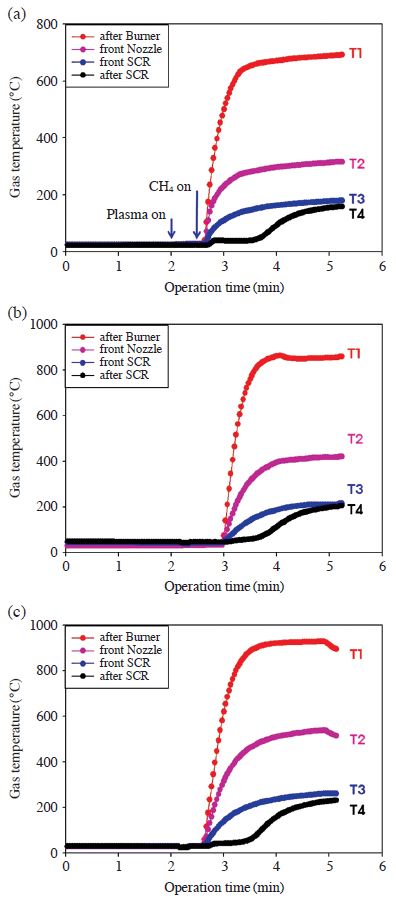

고속 요소수 전환 장치에서 중요한 성능 요소로 빠른 온도 상승 여부를 확인할 필요가 있다. 이를 확인하기 위해, 초기 설계 구성 조건에서 플라즈마 버너의 메탄 유량 변화에 따른 온도 분포를 확인하기 위한 실험을 수행하였다. 블로워 유량과 플라즈마 방전에 필요한 방전 공기의 유량은 동일하게 유지하여 실험을 수행하였으며, 메탄 유량을 10~15 L/min으로 2.5 L/min 간격으로 변화시켜 위치에 따른 온도를 측정하였으며, 그림 5(a)~(c)에 그 결과를 각각 보였다.

Temperature profiles with different methane flow rates using a plasma burner assisted urea conversion facility (Methane flow rate: (a): 10 L/min, (b): 12.5 L/min, (c): 15 L/min condition).

메탄 유량에 따른 온도 측정을 통해 플라즈마 버너를 적용한 고속 요소수 전환 장치의 빠른 온도 상승 결과를 확인할 수 있었다. 요소수 분해 반응은 300℃ 이하에서 진행될 경우, 암모니아가 아닌 다른 부산물로 전환될 가능성이 높기 때문에 요소수가 공급되는 중심부 온도가 약 400℃로 유지되어 배관의 표면에서도 충분히 높은 온도를 유지할 수 있는 조건에서 공급되도록 선정하였다. 요소수 공급 노즐 후단에서의 온도를 기반으로 메탄 유량을 선정하였으며, 이 조건에서 요소수를 공급하여 SCR 촉매 후단에서 암모니아가 측정되는 데까지 소요되는 시간을 확인하기 위한 실험을 수행하였다. 또한, 암모니아 발생량을 측정하여 요소수가 암모니아로 전환되는 전환율을 측정하였다. 그림 6에서는 요소수 공급 노즐에서의 온도가 400℃가 되는 조건, 즉 메탄 유량이 12.5 L/min에서의 시간에 따른 암모니아 측정 FTIR 결과를 보이고 있다. 요소수 유량은 3 g/min으로 선정하였으며, 요소수가 식 (3)과 식 (4)에서 보인 반응이 모두 진행된다고 가정했을 때, 요소수 1 mol당 2 mol의 암모니아를 얻을 수 있다. 이러한 가정을 바탕으로 공급된 요소수가 100% 전환되었을 때의 암모니아 농도는 약 497 ppm에 해당한다. 표준가스를 통해 정량 분석이 가능하도록 하였으며, FTIR 측정결과를 바탕으로 공급된 요소수 분해를 통해 발생된 암모니아의 농도는 약 520~530 ppm 정도의 농도를 보였다. 예상보다 높게 측정된 암모니아의 농도는 요소수 공급 시 발생하는 유량 오차 및 블로워를 통해 공급되는 공기 유량의 오차에서 기인하는 것으로 판단된다. 특히, 블로워를 통해 공급되는 공기 유량은 플라즈마 버너 구동에 따른 급격한 온도 증가로 인하여 반응기 내부의 압력이 증가하게 되며 압력 변화에 따라 공급되는 유량이 감소하게 된다. 이때, 측정되는 유량을 관찰하며 블로워의 공급 유량이 실험 조건인 1500 L/min이 되도록 조절하며 실험을 수행하였다. 측정된 유량을 관찰하여 블로워 유량을 조절하는 데 소요되는 시간에 의해 총 유량이 순간적으로 감소할 가능성이 있으며, 이러한 원인으로 암모니아 농도가 예상보다 높게 측정된 것으로 생각된다. 공급된 요소수 대비 발생되는 암모니아의 농도를 바탕으로 공급된 요소수는 100% 전환되었다고 판단된다. FTIR 측정 결과에서 암모니아를 제외한 다른 가스 종류들은 검출되지 않았으며, 실험 후 반응기 내부에 발생 가능한 아멜린이나 멜라닌 형태의 고상 부산물 또한 관찰되지 않았다.

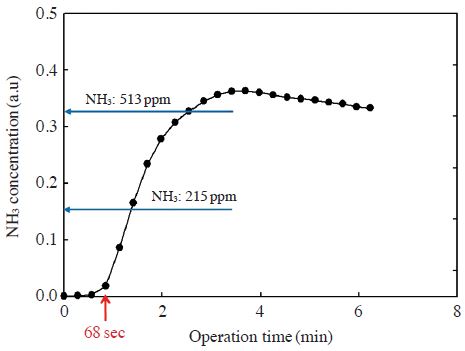

FTIR results with operation time at the end of SCR under the condition of 12.5 L/min methane flow rate.

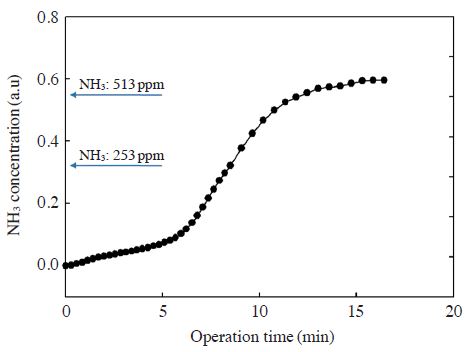

실험 결과를 바탕으로 400℃ 조건에서 요소수를 공급하여 SCR 촉매 후단에서 암모니아로 100% 전환되는 결과를 확인하였으며, 요소수가 공급되는 시점에서 SCR 후단에서 암모니아가 활발히 생성되는 데 소요되는 시간이 대략 10 min 이상 소요되는 것을 확인할 수 있었다. 플라즈마 버너에 의한 온도 상승은 1 min 이내에 상승하는 반면 암모니아 발생에 소요되는 시간이 10 min 이상 소요되었다. 이러한 결과로부터 요소수 분해 반응 및 암모니아 측정에 소요되는 시간은 요소수 분해에 필요한 온도 조건과 더불어 요소수에서 암모니아로 전환되는 화학적 반응시간이 추가로 필요함을 확인할 수 있다.

3. 2 고속 요소수 전환 성능

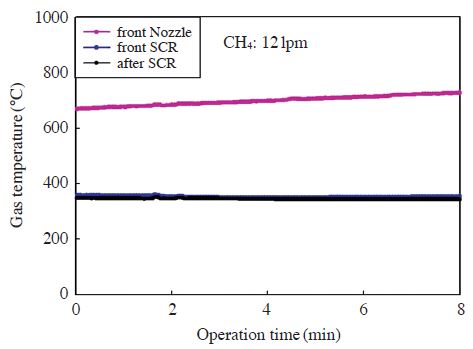

실제 발전소에서는 기동 시 질소산화물, 특히 NO2 농도가 높으며, 이러한 이유로 황연과 같은 가시 매연이 발생한다. 따라서 신속한 암모니아 공급을 통해 가시 매연을 제거할 필요가 있다. 하지만, 요소수에서 암모니아로의 전환에 소요되는 10 min 이상은 통상적인 복합화력발전의 기동시간 30~40 min임을 고려할 때 매우 긴 시간이며, 기동시간의 약 30%에 해당하는 시간 동안 높은 농도의 질소산화물이 대기로 방출된다고 볼 수 있다. 따라서 보다 빠른 기동시간을 갖는 요소수 전환 장치가 필요하며, 화학적 반응시간은 온도의 지수함수로 비례하는 특징을 이용하여 보다 높은 온도에서 요소수를 전환시킬 필요가 있다. 이를 실험적으로 검증하기 위해, 실험장치 구성 및 방법에서 논의한 수정된 요소수 전환 장치를 설계, 제작하였으며, 추가 실험을 수행하였다. 메탄 유량을 12 L/min 공급하여, 요소수 공급 노즐 및 SCR 촉매 영역의 온도를 상승시킬 수 있도록 구성하였다. 위치별 시간에 따른 온도 변화는 그림 7에 보였다. 요소수 공급 노즐 영역에서 약 650~700℃, SCR 전단 및 후단에서 약 350~380℃의 온도로 안정화시킨 후 요소수를 공급하였다. 요소수가 공급되는 시점에 SCR 후단에서 암모니아가 측정되는 데 소요되는 시간을 FTIR로 분석하였으며, 그 결과를 그림 8에 보였다. FTIR을 이용한 분석 시간 간격은 17 sec임을 감안했을 때, 약 51 sec에서 68 sec 사이에 암모니아가 측정되기 시작함을 확인할 수 있다. 또한, 암모니아 발생이 1 min 이후 급격히 증가하여, 3분 이내에 100% 전환 시 예상되는 497 ppm의 농도를 다소 초과하는 결과를 확인하였다. 이러한 결과는 요소수 공급 시 발생하는 유량 오차 및 측정 오차에 기인되는 것으로 판단되며, 시간이 지남에 따라 예상 값인 500 ppm의 농도에 수렴되는 결과를 확인하였다.

이상의 실험을 통해 플라즈마 버너를 적용한 고속요소수 전환 장치의 성능을 확인하였다. 요소수 분해에 적절한 온도 영역인 약 400℃ 조건에서 요소수를 분사할 경우, SCR 촉매 후단에서 암모니아를 측정하여 100% 전환율을 확인할 수 있었다. 하지만, 온도 상승 시간 및 암모니아 측정에 소요되는 시간 측정 결과를 바탕으로 요소수 분해 및 암모니아로의 전환에 있어서 열적 환경뿐만 아니라 촉매에서 충분한 반응시간이 필요함을 확인할 수 있다. 고속 요소수 전환을 위해서 보다 높은 온도 조건에서 요소수를 분사할 필요가 있으며, 요소수 전환용 SCR 촉매 또한 높은 온도를 유지할 필요가 있다.

Temperature profiles at each location of a modified facility under the condition of 12 L/min methane flow rate.

3. 3 실험 결과 논의

기존의 암모니아 공급 방식 중 요소수를 이용한 기술로는 미국 EC&C Technologies사의 요소수 가수분해반응기 (hydrolysis reactor)가 대표적으로 적용되고 있다 (http://www.ecctech.com/papers.asp). 초기 기동 시승온 및 암모니아 검출에 소요되는 시간, 암모니아 농도를 분석하여 이 연구에서 수행한 결과와 비교하였으며, 표 1에 보였다.

Primary performance comparison between hydrolysis reactor of EC&C technologies and plasma burner and catalyst combination in this work.

현재 적용되고 있는 요소수 전환 장치의 초기 기동시간은 30 min 정도 소요된다. 질소산화물을 제거하기 위한 탈질 설비의 빠른 기동을 위해서는 암모니아를 적시에 제공하여 황연과 같은 초기 기동에서의 문제를 해결할 필요가 있으며, 기존의 요소수 전환 장치는 초기 기동시간의 한계를 지닌다. 이 연구를 통해 요소수에서 암모니아로의 화학 전환에 필요한 반응시간을 최소화하기 위해 약 350℃ 정도의 요소수 전환용 SCR 촉매 온도가 필요함을 확인하였다. 이때 SCR 촉매 후단에서 암모니아가 측정되는 데 소요되는 시간은 약 1 min이 소요되었으며, 최대 농도에 도달하는 데 약 3 min이 소요되었다. 현재 적용되고 있는 가수분해 반응기의 경우 최대 온도가 약 150℃인 반면, 이 연구에서 제안하는 요소수 전환 장치의 경우 최대 온도가 요소수 공급 영역이 약 700℃이며, SCR 촉매 영역이 약 380℃의 온도 분포를 보였다. 실제 환경에서 촉매가 고온에 지속적으로 노출될 경우 열화 현상에 의한 성능 감소와 같은 문제를 최소화하기 위해 최적의 운전 조건 및 적절한 온도 범위로 제어할 필요가 있으며, 장시간 고온의 온도에 노출되었을 때 장치에 미치는 영향을 확인할 필요가 있다. 마지막으로 요소수 전환 장치에서 발생하는 암모니아 농도는 가수분해 방식의 기존 기술에서 수십에서 수만 ppm으로 제어가 가능하다. 이 연구에서 검증된 장치의 암모니아 발생 농도는 약 500 ppm이며, 우레아 공급 유량에 따라서 암모니아 농도의 제어가 가능하다. 현재 우리나라 복합화력 발전소에서 배출되는 질소산화물은 약 20~300 ppm 정도로 보고되고 있으며, 초기 기동 시 농도가 높은 NO2를 기준으로 NO2 제거를 위한 이론적 암모니아 농도는 NO2 농도의 2배에 해당한다. 이러한 점에서 약 500 ppm 조건의 암모니아 생성은 우리나라의 복합화력 발전소 배출가스 대응에 적합하다고 볼 수 있다. 암모니아 농도는 적용처에 따라 설계가 필요한 요소이며, 이 연구에서 제안된 장치의 한계 성능을 검증하고 고농도의 암모니아가 필요한 다른 적용 분야를 대비하여 전환 가능한 최대 요소수 유량에 대한 연구가 추가로 수행될 필요가 있다. 이 연구에서의 실험 결과는 실제 환경에 적용을 위한 고속 요소수 전환 장치의 운전 방식을 제시하고 있으며, 초기 기동시간 이후 플라즈마 버너의 열량을 낮추어 최적 운전 조건으로 기동함으로써 연료 및 에너지 효율을 최적화할 수 있을 것으로 기대된다.

4. 결 론

이 연구에서는 플라즈마 버너를 적용한 고속 요소수 전환 장치의 개념을 제시하고 그 성능을 평가하기 위한 실험을 수행함으로써 실제 적용 가능성을 가늠하고, 최적화 설계를 위한 방향을 제시하고자 하였다. 플라즈마 버너 및 요소수 공급 노즐을 포함한 실험장치를 설계 및 구성하였으며, 장치의 위치별 온도 분포와 SCR 촉매 후단의 암모니아를 측정하였다. 요소수 공급 노즐위치에서의 온도가 400℃ 조건에서 요소수 전환 실험을 수행하였으며, SCR 촉매 후단에서 측정된 암모니아를 기준으로 100% 전환율을 확인하였다. 요소수 공급에 필요한 온도까지 상승하는 데 약 1 min이 소요된 반면, 요소수 공급에서 암모니아 발생까지 소요되는 시간이 약 10 min 정도로 측정되었다. 이러한 결과는 촉매상에서 요소수 분해 및 암모니아로의 전환에 소요되는 반응이 매우 느린 반응임을 확인할 수 있었다. SCR 촉매상에서 반응 속도 향상을 위해 촉매의 온도를 상승시킬 수 있는 방향으로 수정된 요소수 전환 장치를 설계, 제작 및 성능 평가를 수행하였다. 수정된 장치에서 SCR 촉매의 전단과 후단의 온도는 약 350~380℃로 측정되었으며, 이때, 요소수 공급에서 암모니아 측정에 소요된 시간은 약 1 min으로 측정되었다. 요소수 전환율은 100%에 도달하는 것으로 판단할 수 있었다. 실험 결과로부터, 플라즈마 버너를 적용한 고속 요소수 전환 장치의 성능을 확인하였으며, 요소수 공급에서 암모니아 발생에 소요되는 시간을 수분 이내로 달성할 수 있음을 확인하였다. 질소산화물 제거 성능은 일반적으로 암모니아 농도가 보장되면 SCR 촉매상에서 90% 이상의 높은 제거 효율이 보장되는 만큼, 향후 추가실험을 통해 질소산화물 제거율에 대한 추가 검증을 수행할 계획이다. 선행 연구와 더불어, 실제 적용을 위한 다양한 요소들에 대한 후속 연구를 통해 보다 구체적인 성능을 확인할 예정이며, 이 연구 결과는 발전소나 선박엔진 등의 현장에서 적용 및 검증을 통한 실용화 가능성을 확인하는 의미에서 중요한 역할을 할 것으로 기대된다.

Acknowledgments

본 연구는 산업통상자원부 (MOTIE)와 한국에너지기술평가원 (KETEP)의 지원을 받아 수행한 연구 과제입니다 (과제번호: 20151120100150).

References

-

Fang, H.L., and H.F.M. DaCosta, (2003), Urea thermolysis and NOx reduction with and without SCR catalysts

, Applied Catalysis B: Environmental, 46(1), p17-34.

[https://doi.org/10.1016/S0926-3373(03)00177-2]

-

Hwang, N., J. Lee, D.H. Lee, and Y.-H. Song, (2012), Interactive Phenomena of a Rotating Arc and a Premixed CH4 Flame, Plasma Chemistry and Plasma Processing, 32(2), p187-200.

[https://doi.org/10.1007/s11090-012-9349-0]

-

Jang, J., and H. Park, (2016), Numerical Study on Urea Spraying and Mixing Characteristics with Application of

Static Mixer in Marine SCR System

, Transactions of the Korean Society Mechanical Engineering B, 40(7), p429-434, (in Korean with English abstract).

[https://doi.org/10.3795/KSME-B.2016.40.7.429]

-

Ju, O.-J., G.-N. Bae, J.-E. Choi, S.-B. Lee, Y.S. Ghim, K.-C. Moon, and S.-C. Yoon, (2008), Comparison of Temperature and Light Intensity Effects on the Photooxidation of

Toluene-NOx-Air Mixture

, Journal of Korean Society for Atmospheric Environment, 23(3), p353-363, (in Korean with English abstract).

[https://doi.org/10.5572/KOSAE.2007.23.3.353]

-

Kim, K.-T., H.-S. Kang, D.H. Lee, and S.J. Lee, (2013), Decomposition of HFCs using Steam Plasma, Journal of Korean Society for Atmospheric Environment, 29(1), p27-37, (in Korean with English abstract).

[https://doi.org/10.5572/KOSAE.2013.29.1.27]

-

Koebel, M., and E.O. Strutz, (2003), Thermal and Hydrolytic Decomposition of Urea for Automotive Selective Catalytic

Reduction Systems: Thermochemical and Practical Aspects

, Industrial & Engineering Chemical Research, 42(10), p2093-2100.

[https://doi.org/10.1021/ie020950o]

-

Koebel, M., G. Madia, and M. Elsener, (2002), Selective catalytic reduction of NO and NO2 at low temperatures

, Catalysis Today, 73(1-2), p239-247.

[https://doi.org/10.1016/S0920-5861(02)00006-8]

-

Koebel, M., M. Elsener, and M. Kleemann, (2000), Urea-SCR: a primising technique to reduce NOx emissions from automotive

diesel engines

, Catalysis Today, 59(3-4), p335-345.

[https://doi.org/10.1016/S0920-5861(00)00299-6]

-

Lee, D.H., J.-O. Lee, K.-T. Kim, Y.-H. Song, E. Kim, and H.-S. Han, (2011), Characteristics of plasma-assisted hydrocarbon SCR system, International Journal of Hydrogen Energy, 36(18), p11718-11726.

[https://doi.org/10.1016/j.ijhydene.2011.04.165]

-

Lee, D.H., K.-T. Kim, H.S. Kang, Y.-H. Song, and J.E. Park, (2012), NOx Reduction Strategy by Staged Combustion with Plasma-Assisted Flame

Stabilization

, Energy & Fuels, 26(7), p4284-4290.

[https://doi.org/10.1021/ef3006367]

-

Lee, D.H., K.-T. Kim, M.S. Cha, and Y.-H. Song, (2007), Optimization scheme of a rotating gliding arc reactor for partial oxidation of

methane

, Proceedings of the Combustion Institute, 31(2), p3343-3351.

[https://doi.org/10.1016/j.proci.2006.07.230]

-

Lee, J.O., Y.-H. Song, M.S. Cha, and S.J. Kim, (2007), Effects of Hydrocarbons and Water Vapor on NOx Using V2O

5-WO3/TiO2 Catalyst Reduction in Combination with Nonthermal Plasma

, Industrial & Engineering Chemical Research, 46(17), p5570-5575.

[https://doi.org/10.1021/ie0616794]

- Lee, S.B., O.J. Ju, G.N. Bae, and M.S. Choi, (2006), Effect of Diesel Particles on the Photochemical Reactions of Ambien Air, Proceeding of the 41st Meeting of Korean Society for Atmospheric Environment, p257-258, (in Korean with English abstract).

-

Park, H., and Y.M. Jo, (2013), Regulation Standard of Fine Particles and Control Techniques of Emission Sources

, Journal of Korean Society for Atmospheric Environment, 29(4), p486-503, (in Korean with English abstract).

[https://doi.org/10.5572/KOSAE.2013.29.4.486]

- Tang, T., J. Zhang, S.-J. Shuai, and D. Cao, (2014), Urea Decomposition at Low Temperature in SCR Systems for Diesel Engines, SAE International, 2014-01-2808.

- Zheng, G., A. Fila, A. Kotrba, and R. Floyd, (2010), Investigation of Urea Deposits in Urea SCR Systems for Medium and Heavy Dust Trucks, SAE International, 2010-01-1941.